摘 要 以乙二醛替代甲醛合成木材浸漬改性用三聚氰胺-尿素-乙二醛(melamine-urea-glyoxal,MUG)樹脂,通過對不同溫度、pH值、原料配比條件下合成的MUG樹脂性能進行分析,優選出較佳的合成工藝,并用優化工藝合成的MUG樹脂對楊木進行改性。結果表明:當反應pH值在4~5,反應溫度為65 ℃,M、U、G量比為0.08∶0.40∶1.00時,合成的MUG樹脂性能較佳,黏度為15.01 s,固體含量為49.89%,水混合性大于10,儲存時間大于90 d。質譜和紅外光譜分析結果表明三聚氰胺、尿素和乙二醛三者之間發生了化學反應,并且合成產物主要為低聚物,相對分子質量小于600;同時熱分析結果顯示,90 ℃之后樹脂開始固化,并在169 ℃處出現了明顯熱固化吸熱峰。與未處理材相比,當MUG樹脂質量分數為20%時,改性楊木的抗彎強度和彈性模量的增幅最大,分別為17.5%和18.5%。關鍵詞 楊木改性;三聚氰胺-尿素-乙二醛(MUG)樹脂;合成工藝;物理力學性能

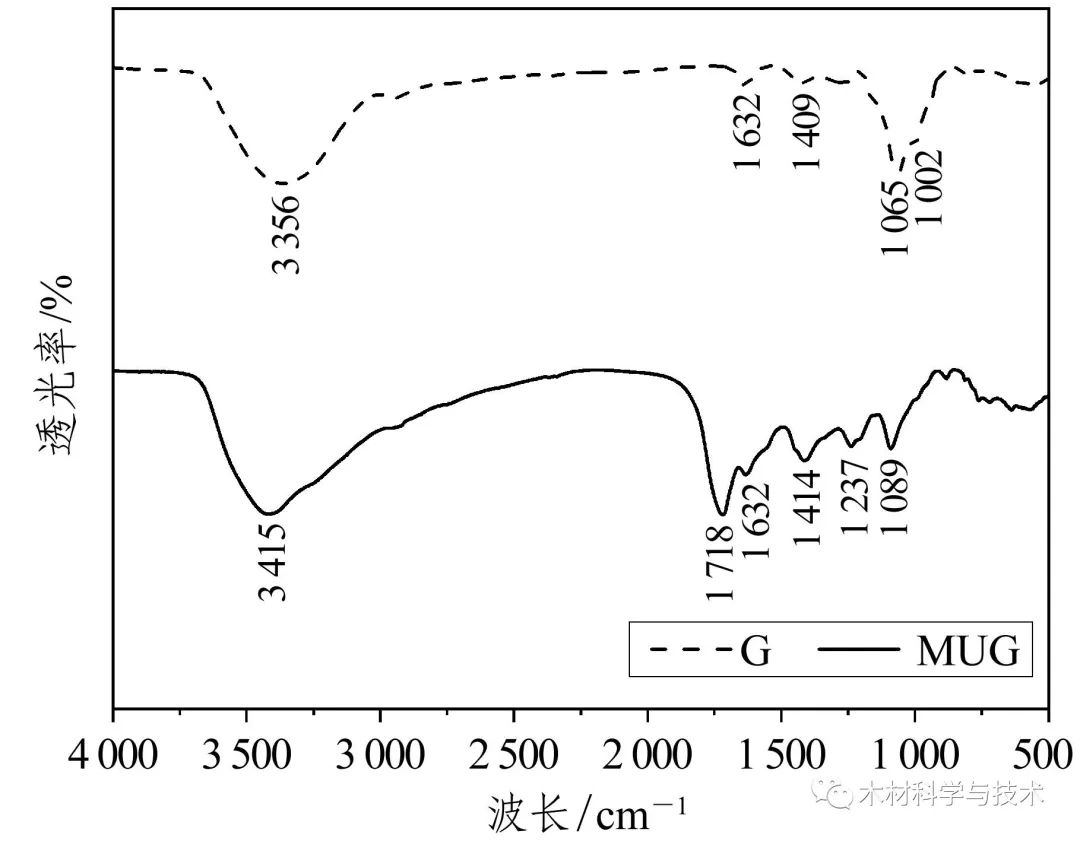

由于天然林資源短缺,速生人工林木材的高值化利用已經成為一種重要趨勢,然而,人工林木材存在密度低、材質軟、易變形等缺陷,一定程度上限制了其作為實體木材的應用范圍。樹脂浸漬改性技術可有效提高木材密度、尺寸穩定性等性能[1-2]。常用的改性劑有脲醛樹脂、酚醛樹脂、三聚氰胺脲醛樹脂等甲醛基樹脂[3],在生產和使用過程中存在甲醛釋放的問題[4]。近年來,隨著綠色環保要求的提出,無甲醛樹脂改性木材備受關注。乙二醛是最簡單的脂肪族二元醛,具有不易揮發、低毒等優點,并且兩個醛基可與尿素等具有親核性的化合物發生加成和縮聚反應[5-6]。目前,在乙二醛樹脂用于木材膠黏劑方面國內外已開展了大量研究。Younesi-Kordkheili利用乙二醛合成了酚醛-木質素-乙二醛樹脂并將用其制備刨花板,板材膠合強度可達0.60 MPa,滿足歐洲標準BS EN-319:1993 Particleboards and fiberboards, determination of tensile strength perpendicular to plane of the board 大于0.35 MPa的要求[7]。國內學者也開展了人造板用尿素-乙二醛(urea-glyoxal,UG)、三聚氰胺-乙二醛(melamine-glyoxal,MG)等樹脂合成研究[8-11]。利用UG樹脂改性大豆膠黏劑制備的膠合板,滿足GB/T 9846—2015《普通膠合板》中II類膠合板的要求[9]。筆者團隊主要從事木材改性研究,前期合成了木材浸漬用尿素-乙二醛(UG)樹脂,并利用其改性橡膠木(Hevea brasiliensis),得到改性橡膠木的抗彎強度和尺寸穩定性提高,但耐水性較低[12]。三聚氰胺是一種反應活性很高的氨基化合物,其合成樹脂可形成三維網狀結構,有效阻止水分進入樹脂內部,提高樹脂的耐水性[13-14]。基于前期研究,團隊合成了三聚氰胺-尿素-乙二醛(MUG)樹脂,亦將其用于改性橡膠木,得到的改性材比素材和UG樹脂改性材的物理力學性能均明顯提高[15]。然而,MUG樹脂性能還有待進一步優化,提高其貯存穩定性,改善其可重復利用問題。本研究延續前期工作,對木材浸漬用三聚氰胺-尿素-乙二醛(MUG)樹脂進行工藝優化,研究原料配比、合成反應溫度和pH值對MUG樹脂性能的影響,優選樹脂合成工藝,利用質譜、紅外光譜等方法分析樹脂合成機理,并進行MUG樹脂浸漬改性人工林楊木的性能研究,以期為無甲醛氨基樹脂改性木材提供技術支撐。1)試劑:40%乙二醛和NaOH(分析純)、三聚氰胺(工業級)、尿素(工業級),均外購。2)試材:大青楊(Populus ussuriensis),采自吉林省白河林業局,樹齡18年,平均胸徑30 cm,氣干含水率8%~10%。選擇無節子、變色、蟲蛀等明顯缺陷的試材,按理化性能測試要求,加工大、小兩種試件,尺寸分別為320 mm×25 mm×25 mm(L×R×T)和20 mm×20 mm×20 mm(L×R×T)。前者用于抗彎彈性模量等力學性能測試,后者用于增重率、密度、尺寸穩定性等物理性能測試。DF-101S集熱式恒溫加熱磁力攪拌器、涂-4黏度計、5582型木材力學萬能試驗機、Nicolet IS10型傅里葉紅外光譜儀、Solarix XR傅里葉變換高分辨質譜儀、NETZSCH SAT 449 F5/F3熱重分析儀、TAQ 200差式掃描量熱儀等。將適量的乙二醛(質量分數40%)加入到三口燒瓶中,攪拌;用質量分數30% NaOH調節溶液pH值,升溫;加入三聚氰胺(M)反應一段時間后,加入尿素(U),再攪拌反應一段時間,加入穩定劑;隨反應進行間斷性取出少量樹脂測其水混合性,當樹脂水混合性不低于5時終止反應。用質量分數30% NaOH調節溶液pH值8~9,冷卻至室溫,出料得到MUG樹脂。在單因素條件下,研究合成反應pH值(4~5、5~6、6~7)、反應溫度(45、55、65和75 ℃)以及M、U、G量比(0.06∶0.40∶1.00、0.08∶0.40∶1.00、0.10∶0.40∶1.00、0.12∶0.40∶1.00)對MUG樹脂性能的影響。選擇綜合性能較優的一種MUG樹脂進行楊木浸漬處理,將樹脂分別調配成質量分數為10%、15%、20%、25%的處理液。先將20 mm × 20 mm×20 mm的小木塊在103 ℃烘至絕干,稱量試樣的質量和尺寸(用于測試增重率和絕干密度)。將兩種尺寸的試件均放入真空加壓浸漬罐中,抽真空至-0.1 MPa,保壓30 min后卸壓,再加壓至1.0 MPa,保壓6 h后取出。為避免試件開裂,先將其氣干12 h,再置于烘箱中在60、80 ℃條件下干燥8 h,最后在103 ℃干燥至絕干。大規格試件加工為300 mm×20 mm×20 mm(L×R×T)。按照GB/T 14074—2017《木材膠黏劑及其樹脂檢驗方法》,測試MUG樹脂的外觀、固體含量、水混合性、黏度和儲存穩定性。使用電噴霧電離質譜(electro spray ionization mass spectrometry,ESI-MS)對樹脂的相對分子質量進行表征,在負氫離子模式下記錄光譜,離子能量為0.3 eV,掃描范圍為100~1 500。利用傅里葉紅外光譜儀(Fourier transform infrared spectrometry,FTIR)測定樹脂分子內的官能團,掃描波數范圍為400~4 000 cm-1,掃描次數為64次,分辨率為4 cm-1。使用熱重分析儀分析固化干燥后樹脂的熱穩定性,升溫速率為10 K/min,溫度范圍為100~800 ℃,在氮氣氣氛下進行測試。利用差式掃描量熱儀測試樹脂的熱固化性能,測試溫度范圍為20~170 ℃,升溫速率為10 K/min。試樣浸漬前、浸漬后均烘至絕干稱質量,分別記為m1、m2,根據公式1計算增重率(weight percent gain,WPG)。根據GB/T 1933—2009《木材密度測定方法》、GB/T 1934.2—2009《木材濕脹性測定方法》、GB/T 1936.1—2009《木材抗彎強度實驗方法》和GB/T 1936.2—2009《木材抗彎彈性模量測定方法》,分別測試密度、體積濕脹率、抗彎強度(MOR)和抗彎彈性模量(MOE)。根據體積濕脹率測試結果計算體積抗脹率(anti-swelling effect,ASE)。每組試樣重復20個,結果取平均值。式中:A1、A2分別為素材、改性材的體積濕脹率,%。表1列出不同溫度、pH值及原料配比條件下合成的MUG樹脂性能基本指標。表1 不同條件合成MUG樹脂的性能指標Tab.1 Basic properties of MUG resin synthesized at different conditions

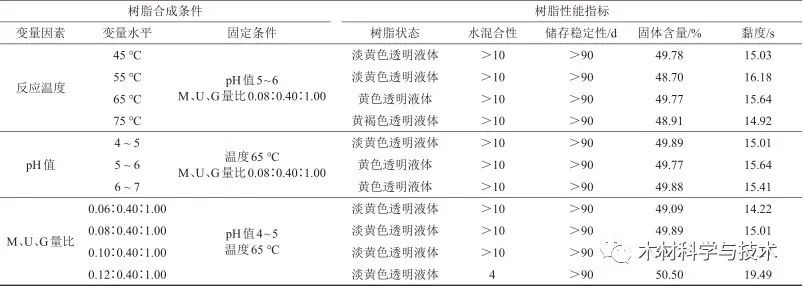

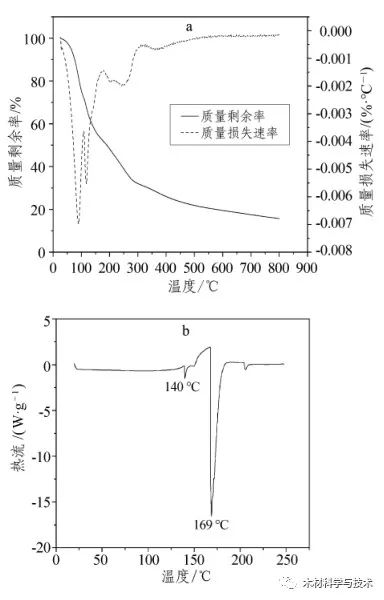

表1數據表明,不同反應溫度和pH值條件下,MUG樹脂的固體含量和黏度相差較小,由此可知,反應溫度和pH值對MUG樹脂性能影響較小,這說明乙二醛的反應活性很好。但是隨著反應溫度升高,MUG樹脂顏色逐漸加深,這可能是因為溫度越高,反應物活性越大,反應更加劇烈,反應物之間聚合度增加,故而顏色加深。但是MUG樹脂黏度卻沒有隨著溫度升高而增大,這可能是因為聚合物分布較寬,對黏度影響較小。不同M、U、G量比條件下合成的MUG樹脂均為淡黃色透明液體,但是隨著三聚氰胺占比的增大,MUG樹脂的固體含量和黏度逐漸增大,這歸因于三聚氰胺的引入促進了樹脂交聯程度的加劇,提高了MUG樹脂的相對分子質量[16]。當M、U、G量比為0.12∶0.40∶1.00時,MUG樹脂的固體含量和黏度達到最高,分別為50.5%和19.49 s,但水混合性只有4。這是因為三聚氰胺的三嗪環可與乙二醛反應形成交聯網狀結構,阻止水分進入樹脂,同時封閉親水羥基,阻礙了水分與樹脂的結合。由表1數據可知,經過工藝優化后的MUG樹脂儲存時間可超過90 d,相較于前期工藝的儲存時間10 d,優化工藝合成的MUG樹脂儲存穩定性已經得到了極大的提高。因此綜合比較,選擇MUG樹脂合成工藝條件為:反應溫度65 ℃、pH值4~5,M、U、G量比0.08∶0.40∶1.00。MUG樹脂的電噴霧電離質譜圖如圖1所示,對分子離子峰進行歸屬及結構分析。

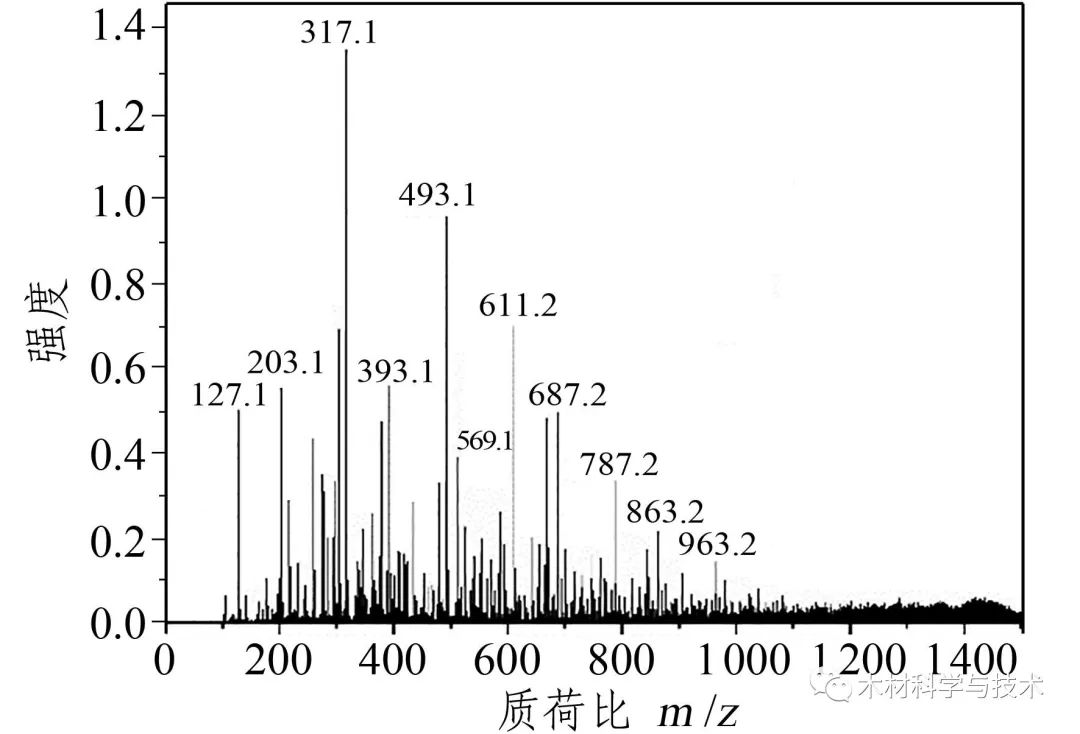

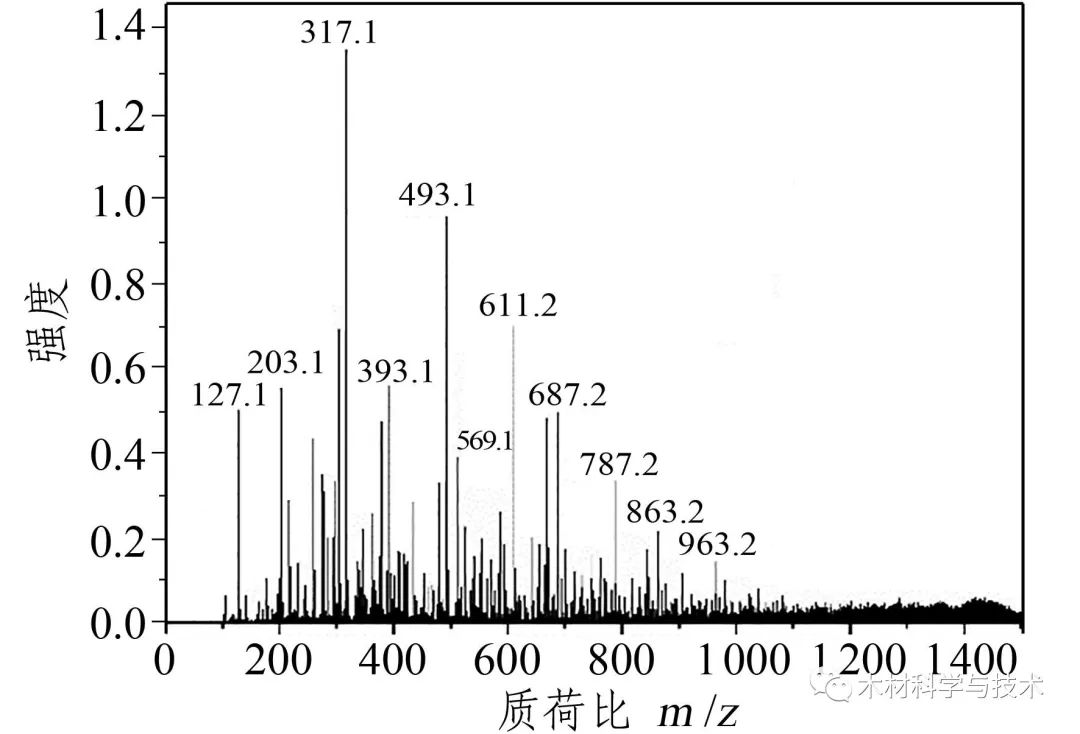

圖1 MUG樹脂的電噴霧電離質譜圖Fig.1 The ESI-MS spectra of MUG resin由圖1可知,樹脂的分子離子峰m/z主要分布在200~600范圍內,其中強度最高的分子離子峰m/z 317.1可歸屬為三聚氰胺、乙二醛和尿素反應的產物,其結構式如圖2a所示;分子離子峰m/z 203.1可歸屬為乙二醛和尿素的反應產物,其結構式如圖2b所示;分子離子峰m/z 393.1可歸屬為三聚氰胺、尿素和乙二醛縮合的產物,其結構式如圖2c所示。分子離子峰m/z 493.1歸屬為三聚氰胺、乙二醛和尿素反應的產物,其結構式見圖2d。分子離子峰m/z大于600的分子含量相對較少,其中m/z 611.2相對較高,可歸屬為三聚氰胺、乙二醛和尿素反應的產物,其結構式如圖2e所示。

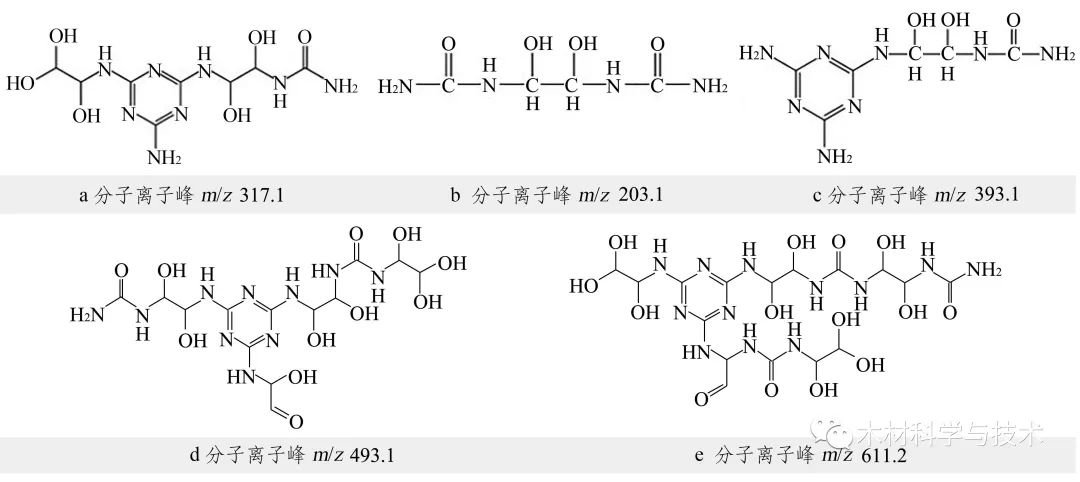

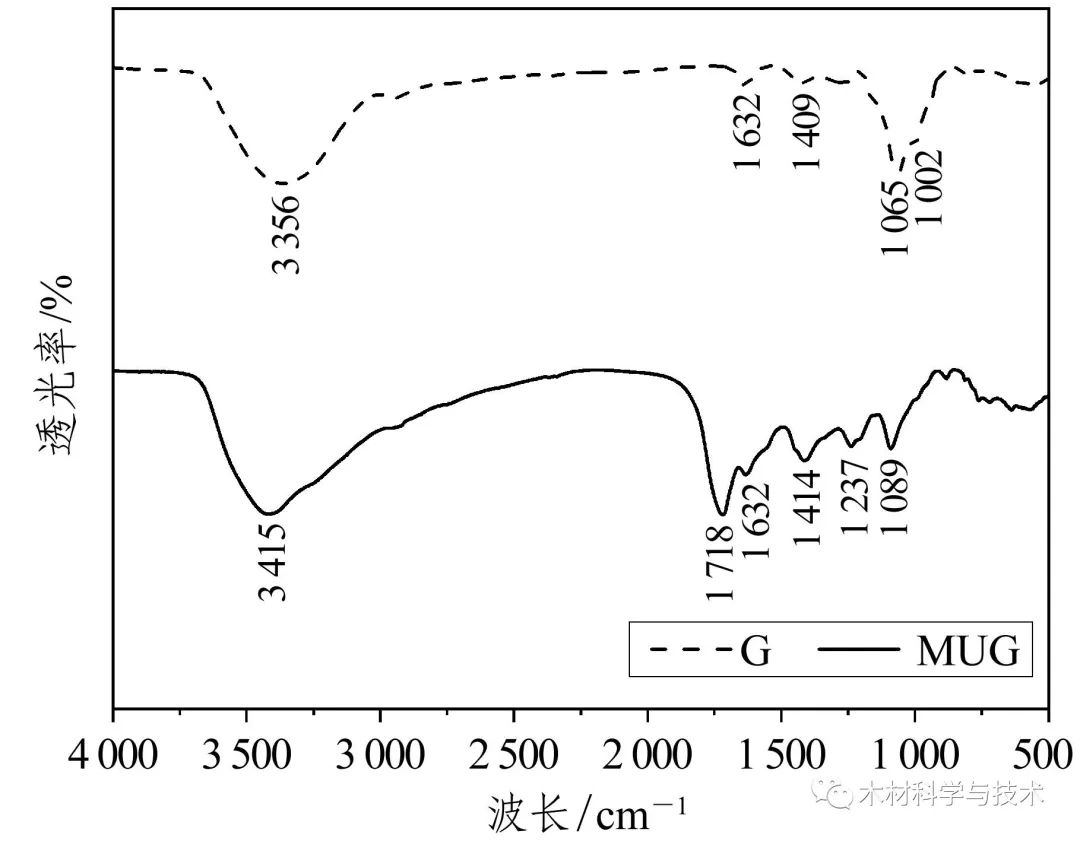

圖2 MUG樹脂分子結構Fig.2 Molecular structure of MUG resin通過質譜圖分析可知,合成的MUG樹脂中的聚合物相對分子質量在200~600之間,存在尿素與乙二醛的二元共聚物、三聚氰胺與乙二醛的二元共聚物、乙二醛、三聚氰胺和尿素的三元共聚物,而相對分子質量高于700的聚合物含量極低,這說明合成樹脂主要是低分子聚合物。MUG樹脂和乙二醛的紅外光譜如圖3所示,MUG樹脂在3 415 cm-1附近有強而寬的吸收峰歸屬為N-H和O-H的伸縮振動,1 718 cm-1處吸收峰為C=O伸縮振動,1 632 cm-1處吸收峰為仲胺N-H彎曲振動,1 414 cm-1處吸收峰為C-H變形振動,1 237 cm-1處吸收峰為C-N伸縮振動[17-18]。MUG樹脂在1 089 cm-1處出現了吸收峰,說明三聚氰胺、尿素、乙二醛三者之間發生化學反應并生成了C-O-C醚鍵[18-19]。乙二醛水溶液和MUG樹脂的紅外譜圖在2 710 cm-1和2 850 cm-1附近都未出現醛基特征吸收峰,說明乙二醛在溶液中與水發生了加成反應,生成了羥基化合物[16],因此MUG樹脂中不存在醛基。

圖3 乙二醛和MUG樹脂的紅外譜圖Fig.3 Analysis of FTIR spectra of glyoxal and MUG resin

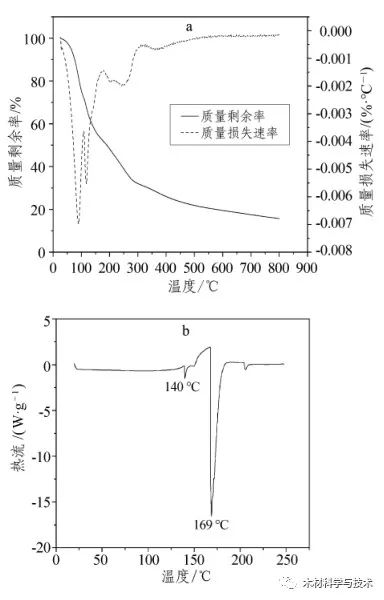

圖4 MUG樹脂的DSC曲線和TG曲線

Fig.4 DSC curve and TG curve of the MUG resin

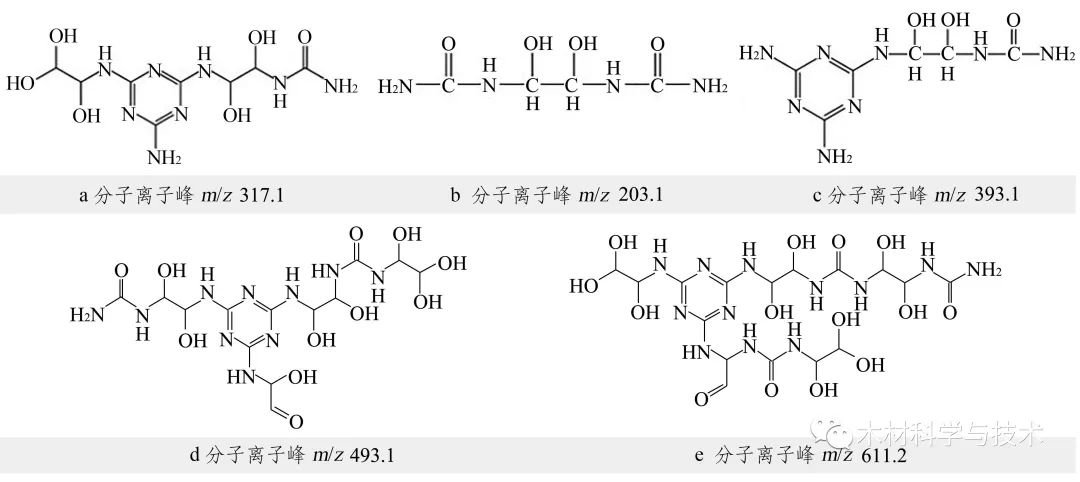

由圖4a可知,在溫度低于90 ℃時,主要為水分蒸發引起MUG樹脂失重,該階段質量損失較小,約為8%,這是因為樹脂干燥不徹底或者在操作過程中樹脂吸水,因此有少量的水分損失;第二階段在90 ℃到300 ℃之間,質量損失加大達到50%,同時由圖4b樹脂的DSC曲線可知,樹脂在169 ℃固化,因此在該階段樹脂先發生固化反應,然后低聚物組分降解,亞穩態結構分解和分子間氫鍵斷裂[20];第三階段為300 ℃到800 ℃,質量損失率為30%,隨著溫度升高,樹脂中的大分子物質大部分分解為小分子。由圖4b可知,MUG樹脂DSC曲線圖中出現兩個明顯吸收峰,通常來說樹脂固化過程是放熱反應,而MUG樹脂卻表現為吸熱反應,這可能是由于MUG樹脂固化過程斷鍵吸收的能量大于成鍵釋放的能量、水分蒸發等多種因素共同引起[21]。第一個吸熱峰140 ℃峰值較小,這可能是樹脂中部分甲基基團在溫度升高到140 ℃時發生了進一步交聯反應[22];當溫度升到169 ℃時,出現了一個較尖銳的強峰,此時樹脂固化速率最快,最佳固化溫度為169 ℃[18]。按優選方案合成MUG樹脂,并將其調配成質量分數分別為10%、15%、20%、25%的改性劑浸漬處理楊木,改性楊木的主要物理力學性能測試結果如圖5所示。

圖5 不同質量分數MUG樹脂改性楊木的增重率、密度、抗脹縮率、抗彎強度和抗彎彈性模量Fig.5 WPG, density, ASE, MOR, and MOE of poplar wood samples treated by different concentration MUG由圖5a、b可知,隨著MUG樹脂質量分數的增大,改性楊木的密度和增重率逐漸提高。當MUG質量分數為25%時,楊木增重率達到51.3%,密度為0.52 g/cm3,相較于素材,改性材密度提高了23.8%。且體積抗脹率與增重率和絕干密度的趨勢一樣,隨樹脂質量分數的增大而增大。當樹脂質量分數為25%時,體積抗脹率達60%,尺寸穩定性較好。尺寸穩定性明顯升高的原因可能有三種:1)在浸漬過程中MUG樹脂進入木材細胞腔和細胞壁中,在木材細胞腔內固化形成了疏水性的致密結構,阻礙了水分進入木材細胞壁,進而降低了改性材的體積膨脹率;2)樹脂進入細胞壁中填充了細胞壁空隙使木材細胞壁發生膨脹,從而降低了改性材的吸水體積膨脹率[15];3)MUG 樹脂中羥甲基基團與木材細胞壁組分中的活性羥基發生交聯聚合反應生成醚鍵,導致木材內部的親水性官能團減少,從而改善了木材的尺寸穩定性[21]。由圖5c可知,當MUG樹脂質量分數為20%時,改性楊木的MOR和MOE達到最大,分別為83.85 MPa和13.26 GPa,相比素材分別提高了17.5%和18.5%,這主要是因為MUG樹脂進入木材細胞腔和細胞壁中,進而提高了改性材的抗彎彈性模量和抗彎強度[15]。當MUG樹脂質量分數大于20%后,隨著MUG樹脂質量分數升高,改性材抗彎彈性模量和抗彎強度的增加趨于平緩。1)乙二醛具有較好的反應活性,可在不同條件下與三聚氰胺和尿素發生反應,而在反應條件為pH值4~5、反應溫度65 ℃、三聚氰胺、尿素、乙二醛量比0.08∶0.40∶1.00時,合成的MUG樹脂綜合性能較好,儲存穩定性可達到90 d及以上。2)優化工藝合成的MUG樹脂相對分子質量集中在200~600,相對分子質量較小,適合用作木材浸漬改性劑;MUG樹脂的紅外光譜在1 089 cm-1處出現醚鍵,說明三聚氰胺、尿素、乙二醛三者之間均發生了化學反應,沒有出現醛基特征吸收峰。較于前期研究,MUG樹脂儲存穩定性等性能得到較大提高。3)與素材相比,MUG樹脂浸漬改性楊木的物理力學性能明顯提高。當MUG質量分數為20%時,改性楊木體積抗脹率達到58%,MOR和MOE分別提高17.5%和18.5%。該種無甲醛氨基樹脂改性實木可成為室內裝飾以及家具制造優選材料。引用本文: 蘇瑩瑩,孫柏玲,柴宇博等.三聚氰胺-尿素-乙二醛樹脂合成及其改性楊木物理力學性能[J].木材科學與技術,2022,36(05):56-62. (SU Ying-ying,SUN Bai-ling,CHAI Yu-bo,et al.Preparation of Melamine-Urea-Glyoxal (MUG) Resin and Properties of MUG Modified Poplar[J].Chinese Journal of Wood Science and Technology,2022,36(05):56-62.)